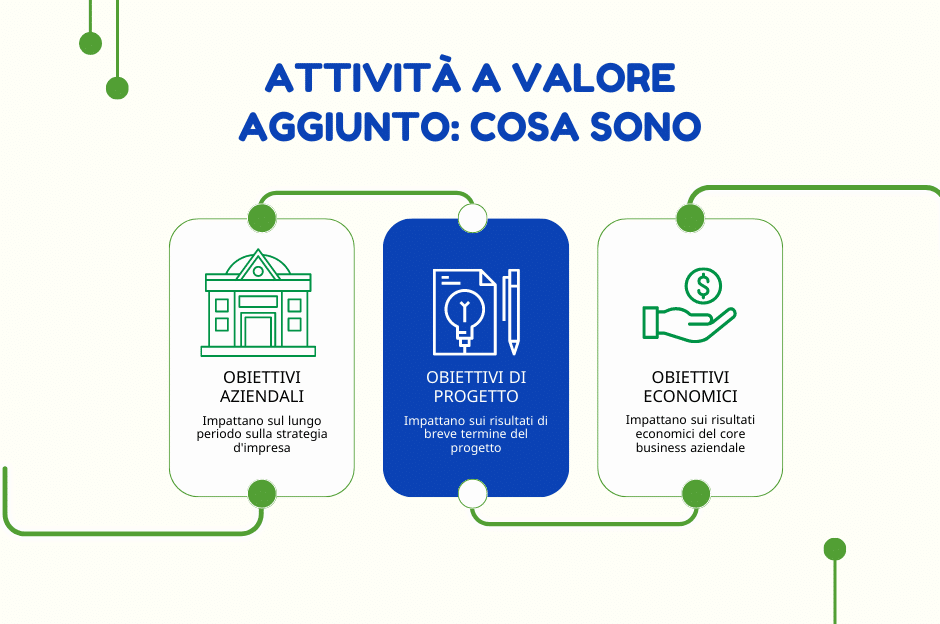

Nel contesto dell’ingegneria gestionale, il concetto di “valore aggiunto” riveste un ruolo centrale per garantire l’efficienza e la competitività delle aziende, sia nell’ambito industriale che nei servizi. Le attività a valore aggiunto sono quelle che contribuiscono direttamente a trasformare la materia prima o le informazioni in un prodotto o servizio finali, soddisfacendo così le esigenze dei clienti. Al contrario, le attività senza valore aggiunto rappresentano una fonte di spreco e inefficienza, poiché non contribuiscono direttamente al raggiungimento dell’obiettivo finale. In questo saggio breve, esploreremo la differenza tra queste due tipologie di attività, con un focus particolare sull’ambito industriale e sull’approccio del Lean Manufacturing.

Il valore aggiunto è il cuore dell’efficienza operativa. Riconoscerlo è essenziale per migliorare i processi industriali e di servizio. Le attività a valore aggiunto rappresentano quella parte del processo che trasforma un prodotto o un servizio in una forma più utile o soddisfacente per i clienti. In un contesto di produzione, esse includono l’assemblaggio, la lavorazione e le operazioni che modificano fisicamente il prodotto. Nell’ambito dei servizi, possono consistere in attività di consulenza, personalizzazione o assistenza direttamente richieste dai clienti. D’altro canto, le attività senza valore aggiunto, come trasporti inutili, scarti o attese, sono onerose per le aziende e non soddisfano le aspettative del cliente.

Nell’ambito industriale, comprendere il concetto di valore aggiunto è fondamentale per identificare e eliminare sprechi. Il Lean Manufacturing, filosofia nata in Giappone, si basa proprio sulla massimizzazione del valore aggiunto e sulla riduzione delle attività senza valore. Mediante l’applicazione dei principi Lean, come il “pensiero snello” e l’analisi del flusso di valore, le aziende possono ottimizzare i processi produttivi. Riducendo attività come il sovra-lavoro, l’eccesso di inventario e i tempi di attesa, si può migliorare la produttività, diminuire i costi e, al tempo stesso, offrire un prodotto più competitivo sul mercato.

Il concetto di valore aggiunto è altrettanto rilevante nel settore dei servizi. Anche in quest’ambito, i clienti desiderano ricevere servizi di qualità nel minor tempo possibile. La filosofia Lean può essere adattata alle dinamiche dei servizi, consentendo di individuare le attività senza valore aggiunto e semplificando i processi per soddisfare al meglio le richieste dei clienti. L’analisi del flusso di lavoro, la standardizzazione delle attività e l’uso di strumenti come il kanban o il diagramma di Pareto possono contribuire a migliorare l’efficienza e l’efficacia delle prestazioni offerte.

Un elemento critico nell’implementazione del Lean Manufacturing è coinvolgere i dipendenti nel processo di miglioramento continuo. Il coinvolgimento attivo del personale è essenziale per identificare gli sprechi e proporre soluzioni innovative. Valorizzare le idee dei collaboratori e fornire loro formazione sulle metodologie Lean può stimolare un ambiente di lavoro produttivo e coeso, che promuove l’ottimizzazione delle attività a valore aggiunto e la riduzione di quelle senza valore.

Per valutare l’efficacia dell’approccio Lean e il successo delle iniziative volte a massimizzare il valore aggiunto, è essenziale definire e monitorare indicatori chiave di performance (KPI). L’analisi di metriche come il tempo di ciclo, l’utilizzo delle risorse, la qualità del prodotto/servizio e il tasso di soddisfazione del cliente fornisce un quadro chiaro dell’efficacia delle strategie adottate. Tali dati permettono un’ulteriore ottimizzazione dei processi e una risposta tempestiva alle dinamiche del mercato.

Il concetto di valore aggiunto e l’identificazione delle attività a esso correlate sono fondamentali sia nell’industria che nei servizi. La consapevolezza delle attività senza valore aggiunto è un punto di partenza per migliorare l’efficienza e l’efficacia delle operazioni, garantendo al contempo la soddisfazione del cliente. Attraverso l’adozione del Lean Manufacturing, con l’attenzione alla gestione del personale e alla misurazione delle performance, le aziende possono raggiungere elevati livelli di produttività e competitività, mantenendo sempre al centro dell’attenzione il valore fornito al cliente.